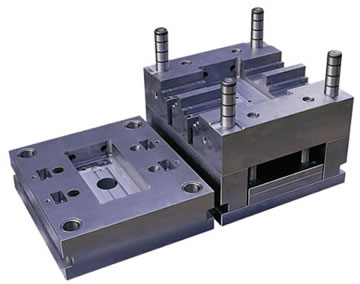

El proceso de diseño de moldes de fundición a presión es muy similar al proceso de diseño de moldes de plástico, y se deben considerar tanto los métodos de alimentación como los diseños de la estructura del molde. Sin embargo, el diseño del molde de fundición a presión también debe considerar los siguientes puntos clave: la distribución de la posición y la distribución entre múltiples compuertas de alimentación; el cálculo del área de la sección transversal de las compuertas de alimentación, el cálculo del área de la sección transversal de los corredores en todos los niveles; la ubicación del cucharón de escoria, Si la ranura de escape es razonable; También es necesario considerar cómo drenar el frente y descargar el líquido residual del agente de liberación de pulverización; evitar la acumulación del frente y el residuo, y así sucesivamente. ¿Cómo mejorar y optimizar la tecnología de molde de fundición a presión?

1. Use "software de análisis de flujo de molde de fundición a presión" para ayudar en el análisis y selección de esquemas de diseño de moldes

Cada nuevo conjunto de moldes de fundición a presión puede ocultar problemas potenciales desconocidos. Si solo confía en la experiencia personal y la tecnología para diseñar moldes de fundición a presión, habrá ciertas diferencias debido a la experiencia personal y el nivel técnico. Es difícil asegurar que cada conjunto deDiseño de molde de fundición a presiónAlcanza la mejor racionalización, y es difícil mejorar efectivamente la calidad del diseño del molde. Por lo tanto, es necesario utilizar software auxiliar para realizar la innovación y el desarrollo del diseño de moldes de fundición a presión. El software de análisis de flujo de moldes de fundición a presión puede verificar el plan cuando se completa el plan de diseño del molde y se completa la separación 3D.

2. Descarga de escoria y estructura de escape

Durante La fundición a presión, la temperatura del caldo de metal que fluye en La Vanguardia disminuirá, y el condensado es propenso a aparecer, que también afectará la apariencia y la calidad interna de la fundición (producto). Por lo tanto, si el diseño de la descarga de escoria y la estructura de escape del molde de fundición a presión es razonable determina la calidad de toda la fundición (producto) en gran medida. Para romper el pensamiento de diseño tradicional, además de considerar la instalación de descarga de escoria y escape al final del flujo de fundición y los lugares donde el material frío es fácil de colocar; también se debe considerar el diseño innovador y la aplicación de innovación de la puerta de cucharón de escoria, el cucharón de escoria y el canal de escape.

3. La estructura de la ranura de descarga de escoria del mecanismo deslizante

Durante la producción de moldes de fundición a presión, se produce una gran cantidad de restos de metal, es decir, tuberías. En particular, una vez que el mecanismo deslizante está bloqueado y obstruido por el frente, no podrá moverse normalmente o incluso atascarse, lo que hará que todo el conjunto de moldes no se produzca normalmente.

Además de las ranuras de aceite lubricante en la parte inferior del asiento deslizante, se deben diseñar algunas estructuras de ranura de descarga de escoria, que puede acomodar y almacenar eficazmente las bengalas que caen bajo el asiento deslizante durante un largo período de tiempo de producción; Hasta que el molde complete la tarea de producción, La parte delantera y las artículos diversos se quitarán a fondo para garantizar el buen funcionamiento del control deslizante y una buena eficiencia de producción.