En el campo de los vehículos eléctricos, tiene requisitos técnicos más altos en el proceso de fundición cuando la aleación de aluminio se utiliza para carcasas de motores eléctricos. Debe ser ligero, resistente, duradero y económicamente viable. EMP Tech Co., Ltd. ha estudiado el material de aleación de aluminio de fundición y el proceso de fabricación correspondiente para las carcasas de motores eléctricos de vehículos eléctricos híbridos y puros.

1. El diseño integrado del motor de accionamiento

En el contexto de requisitos cada vez más estrictos para el CO2Las emisiones y el consumo de combustible, el desarrollo de nuevos vehículos de energía también ha promovido el desarrollo de los conductores. Desde vehículos híbridos hasta vehículos híbridos enchufables y vehículos eléctricos puros, los motores de transmisión han desarrollado múltiples tipos de productos en cada etapa. Los primeros vehículos híbridos se modificaron de vehículos de gasolina y sus motores de transmisión tienen múltiples componentes y baja integración. Con el desarrollo de la tecnología del motor, se favorecen los motores de accionamiento con estructura simple, menos componentes y alta integración.

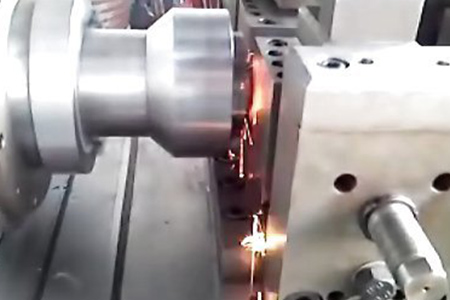

Las soluciones de diseño integrado tienen ventajas de fabricación porque reducen los costos de fabricación al eliminar las interfaces críticas. También pueden lograr mejoras de pérdida de peso y rendimiento. El canal de enfriamiento del motor se puede formar directamente durante la fundición, que tiene un mayor espacio para el diseño y la optimización. Debido a la compleja estructura de fundición, el proceso de fundición deCarcasa de motor eléctrico de aluminioAdopta principalmente CPS o fundición por gravedad.

2. El diseño del canal de enfriamiento

El diseño de la carcasa del motor eléctrico de aluminio y el canal de enfriamiento es fundamental para el funcionamiento del accionamiento del motor, mientras que la optimización del diseño del canal también puede mejorar la rentabilidad. El diseño y la optimización generalmente se realizan a través del análisis de simulación.

La geometría compleja (serpentina o espiral) del canal de refrigeración presenta desafíos en la producción de la carcasa para equipos electrónicos integrados. Con la ayuda del cálculo de dinámica de fluidos (CFD), se estudia el mejor esquema. La simulación CFD tiene la ventaja de acortar el tiempo de desarrollo.