En el proceso de diseño de moldes de fundición a presión, se demuestra y se coordina constantemente entre sí. Cuando se trata de la estructura del molde, a menudo se consideran varios esquemas al mismo tiempo. Las ventajas y desventajas de cada estructura se enumeran lo más lejos posible para cada estructura, y cada estructura se analiza y optimiza. Los pasos específicos del diseño del molde de fundición a presión son los siguientes:

Paso 1: Análisis y digestión de los dibujos 2D y 3D del producto

Paso 2: Determinar el tipo de inyección

Al seleccionar una inyección, el diseñador considera principalmente su tasa de plastificación, volumen de inyección, fuerza de sujeción, área efectiva del molde de instalación (distancia entre las barras de unión de la máquina de inyección), módulo, forma de eyección, y longitud fija.

Paso 3: Determinar el número de cavidades y organizar las cavidades

El número de cavidades del molde se determina principalmente de acuerdo con el área proyectada del producto, la forma geométrica (con o sin tracción del núcleo lateral), la precisión del producto, el tamaño del lote y los beneficios económicos.

Paso 4: Determinar la superficie de separación

En términos generales, la superficie de separación en el plano es más fácil de manejar y, a veces, debe prestar especial atención a la superficie de separación de la forma tridimensional.

Paso 5: Diseño DEL SISTEMA DE gating

El diseño del sistema de compuerta incluye la selección del corredor principal y la determinación de la forma y tamaño de la sección transversal del corredor. Al diseñar el sistema de compuerta, el primer paso es seleccionar la ubicación de la puerta. La selección adecuada de la ubicación de la puerta afectará directamente la calidad del moldeo del producto y si el proceso de inyección puede continuar sin problemas.

Paso 6: Diseño del sistema eyector

Las formas de eyección de los productos se pueden dividir en tres categorías: eyección mecánica, eyección hidráulica y Eyección neumática. La eyección mecánica es el último eslabón en el proceso de moldeo por inyección. La calidad de la eyección determinará en última instancia la calidad del producto. Por lo tanto, la expulsión del producto no puede ignorarse.

Paso 7: Diseño del sistema de refrigeración

El diseño del sistema de enfriamiento es una tarea relativamente tediosa, y se debe considerar el efecto de enfriamiento, la uniformidad de enfriamiento y la influencia del sistema de enfriamiento en la estructura general del molde.

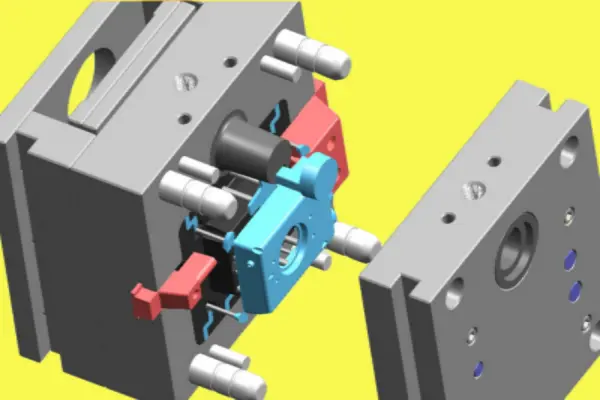

Paso 8: El dispositivo de guía en el molde de inyección de fundición a presión se ha determinado cuando se utiliza la base de molde estándar.

En circunstancias normales, los diseñadores solo necesitan elegir de acuerdo con las especificaciones de la base del molde. Sin embargo, cuando se requiere que los dispositivos de guía de precisión se configuren de acuerdo con los requisitos del producto, el diseñador debe realizar diseños específicos basados en la estructura del molde.

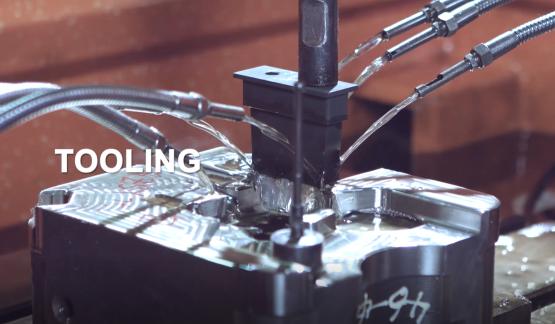

Paso 9: Selección de molde de acero

La selección de materiales para piezas formadoras de moldes (cavidad, núcleo) se determina principalmente de acuerdo con el tamaño del lote de la fundición y el material de la fundición a presión.

Paso 10: Dibujar un dibujo de ensamblaje

Después de determinar la base del molde de clasificación y el contenido relacionado, se puede dibujar el dibujo del conjunto. En el proceso de dibujo del dibujo de la Asamblea, el sistema de vertido seleccionado, el sistema de enfriamiento, el sistema de tracción del núcleo, el sistema de eyección, etc. se han coordinado y mejorado aún más para lograr un diseño relativamente perfecto en términos de estructura.

Paso 11: Dibujo de las partes principales del molde

Al dibujar un diagrama de cavidad o núcleo, es necesario prestar atención a si las dimensiones de moldeo dadas, las tolerancias y la inclinación de demolición son compatibles, Y si la base de diseño es compatible con la base de diseño del producto. Al mismo tiempo, la capacidad de fabricación de la cavidad y el núcleo durante el procesamiento y las propiedades mecánicas y la fiabilidad durante uTambién se debe considerar.

Paso 12: El sistema de escape juega un papel vital para garantizar la calidad del moldeo del producto. Los métodos de escape son los siguientes:

1. Use la ranura de escape. La ranura de escape está situada generalmente en la última parte de la cavidad que se va a llenar. La profundidad de la ranura de ventilación varía con diferentes plásticos y está básicamente determinada por el espacio máximo permitido cuando el plástico no produce Flash.

2. Use el espacio de juego de núcleos, inserciones, varillas de empuje, etc., o tapones de escape especiales para el escape.

3. a veces para evitar la deformación del vacío cuando se expulsa el producto, es necesario diseñar un inserto de ventilación.