En la industria automotriz actual, los paquetes de baterías tradicionales de nueva energía/vehículo eléctrico (NEV/EV) suelen adoptar estructuras de paquetes de baterías con marco de acero para satisfacer varias perforaciones, a prueba de explosiones, y requisitos de rendimiento de carga a cargo de las regulaciones gubernamentales y de la industria.

Si bien el marco de acero ofrece un rendimiento excelente para estas tareas requeridas, en última instancia, un área en la que obstaculiza el rendimiento del NEV/EV es la eficiencia general del vehículo. Debido a que la estructura con estructura de acero es muy pesada, aumenta el peso del vehículo, lo que afecta directamente su resistencia a la rodadura. Una mayor resistencia a la rodadura para el vehículo significa mayores requisitos de energía para poner el vehículo al día, así como para mantener el crucero en estado estable.

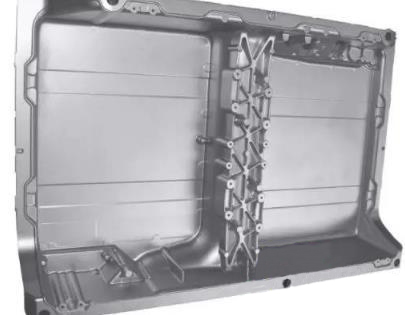

Debido a esto, los investigadores han estado buscando formas de aumentar la eficiencia general del NEV/EV al reducir el peso de la batería. Una de las direcciones que los investigadores han estado explorando ha sido el uso de nuevos recintos de paquetes de baterías de aleación de aluminio livianos formados con fundición a presión alta.

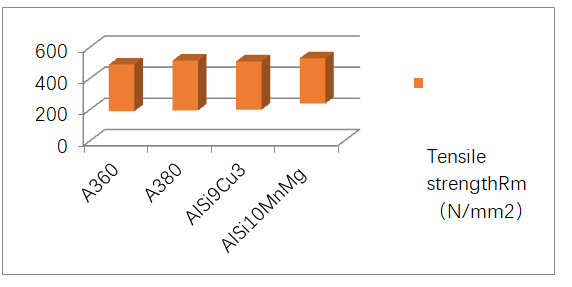

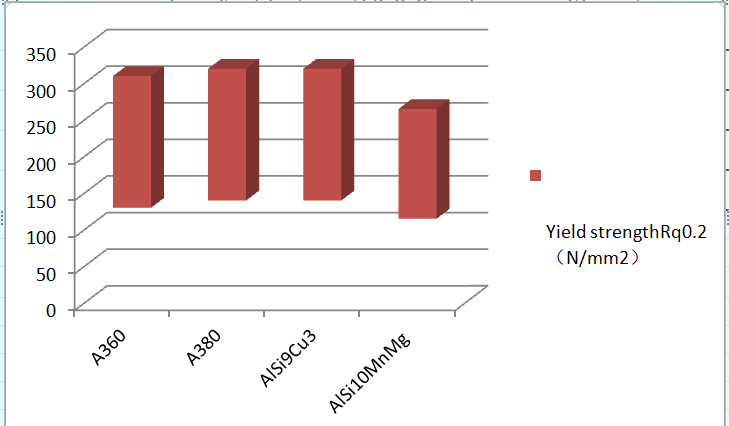

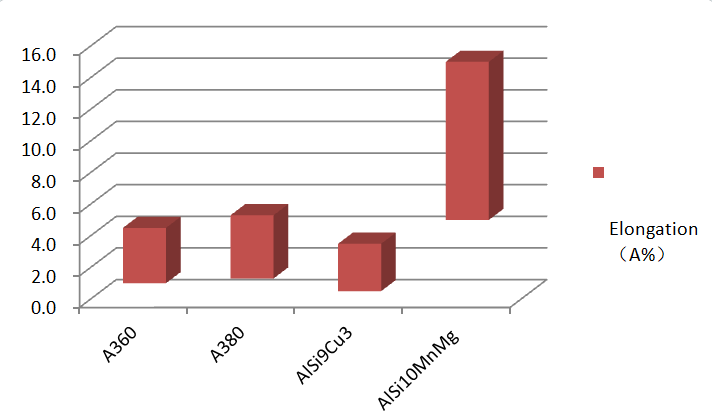

EN AC-43500, (o química para la designación EN AlSi10MnMg), es la principal aleación de aluminio que se utiliza actualmente en la formación de piezas estructurales y subconjuntos que tienen altos requisitos de rendimiento mecánico en el chasis automotriz. Esta aleación, utilizada principalmente en el cárter de aceite, techo corredizo y subconjuntos de techo convertible, ejes delanteros, soportes de motor, conjuntos de montaje en suspensión, submarcos de múltiples componentes, etc. La siguiente tabla compara las propiedades físicas de AlSi10MnMg y otros materiales de aleación de aluminio.

En la condición de fundición, el valor de deformación de la aleación de fundición estándar es de 5-10%. Para lograr el valor máximo de deformación a valores de resistencia moderados, se desarrolló la aleación fundida a presión EN AC-43500 AlSi10MnMg. Con tratamiento térmico adicional, se puede obtener un alargamiento de más de 15%, o se puede alcanzar el límite de rendimiento de 260 Mpa.

Además de estas propiedades mecánicas especiales,AC-43500 ENLa aleación AlSi10MnMg también tiene las siguientes características en aplicaciones de fundición a presión: excelente rendimiento de fundición, sin adherencia en moldes de fundición a presión, buena resistencia a la corrosión, alta durabilidad, buen rendimiento de soldadura, adecuado para perforar y presionar.

Con diferentes procesos de tratamiento térmico (ver tabla a continuación), las propiedades mecánicas de la aleación se pueden ajustar...

| Resistencia a la tracción | Límite de rendimiento | Alargamiento | |

| Rm(N/mm2) | Rq0.2(N/mm2) | (A %) | |

| F | 250-290 | 120-150 | 5, el 10, el 10 |

| T4 | 210-260 | 95-140 | 15-22 |

| 275-340 | 155-245 | 4, el 9, el 9 | |

| T6 | 290-340 | 210-280 | 7, el 12, el 12 |

| T7 | 200-240 | 120-170 | 15-20 |

Equipo de ingeniería de EMP, armado con años de experiencia en proceso de fundición a presión de aleación de aluminio, preparó experimentos que comparaban las características de varios materiales y aterrizó en una solución técnica que combinaba material AC-43500 EN AlSi10MnMg con tecnología avanzada de fundición a presión.

Para hacer que las piezas fundidas cumplan con las condiciones de tratamiento térmico, los ingenieros probaron repetidamente diferentes métodos de fundición a presión y determinaron el proceso de fundición a presión al vacío debido a su idoneidad superior para el tratamiento térmico. Las fundiciones producidas en condiciones de fundición a presión al vacío tienen una alta compacidad y cumplen plenamente las condiciones de T4-T7 tratamiento térmico.

& Nbsp; Después del tratamiento térmico correspondiente, la tasa de elongación (A %) de EN AC-43500 AlSi10MnMg puede alcanzar 15-20, que es 30-60 veces mayor que la de los materiales generales de aleación de aluminio, que cumple con los requisitos de alta resistencia, componente estructural duradero adecuado para cajas de baterías ligeras para uso NEV/EV.