1. Proceso de producción

Selección de material entrante, fundición y refinación → moldeo por fundición a presión → modelado y recorte → acabado → LIMPIEZA Y LIMPIEZA → montaje y montaje

2. Valor de proceso

De acuerdo con las características de modelado estructural y las condiciones de procesamiento de las fundiciones de aleación de aluminio de la cáscara, la presión de fundición necesita 350T. Además, cuando el personal resume la experiencia de procesamiento de piezas similares en el pasado, encontrará que una vez que los valores de molde y proceso son inapropiados. Cuando las piezas de aleación de aluminio están abiertas, el tiempo de llenado de metal líquido será demasiado corto. La volatilización oportuna de una gran cantidad de gas en la cavidad cerrada se bloquea y bloquea, lo que resulta en una serie de defectos de calidad, como grandes poros densos e impurezas oxidadas en el producto terminado, lo que reduce la tasa de fundición de calificación. Por lo tanto, el posicionamiento preciso requiere durante el uso, y el procesamiento necesita controlar dentro de 0,5mm. Mejorar la resistencia a la compresión de las piezas, acortar el tiempo de mecanizado y mejorar la calidad inherente de la producción de piezas de aleación de aluminio para la carcasa.

3. El esquema modelo

En el proceso de producción y procesamiento de piezas de aleación de aluminio, es necesario ajustarse a la ola de Desarrollo Social, realizar la innovación de la información, introducir la tecnología de la información correspondiente, mejorar el contenido del trabajo, y aumentar la eficiencia del trabajo. El personal comparó y pulió repetidamente, y al llenar con azufre líquido, el modelo con un flujo de canal de flujo grande seleccionará como el molde de procesamiento de la parte real. Puede mejorar los defectos ocultos dentro de las piezas fundidas y aumentar la tasa de rendimiento.

4. temperatura de fusión

De acuerdo con el peso real del producto terminado, una máquina de fundición en frío de alta calidad de 350T puede usarse como el cuerpo principal para la fundición a presión de piezas. El control de temperatura en tiempo real es necesario. En el caso de los productos semiacabados, deben mantenerse dentro del rango de 640 °C a 20 °C. En el proceso de un relleno de metal líquido, para mantener la presión estable, se debe enfatizar para evitar errores como salpicaduras y turbulencias laminares, y la tasa de aumento de presión se limita a 1.5kP/s. Ayuda a evitar la oxidación repetida de las inclusiones de escoria y el lavado frecuente del núcleo del lodo por el metal fundido.

5. Purificación líquida de la aleación

Para mejorar la calidad del producto, El refinado se lleva a cabo cuando se completa la aleación semiacabada. Al mismo tiempo, instale un filtro de fibra en la boquilla ascendente y un filtro de cerámica en la puerta de nivel del líquido de cola de oro. También es necesario agregar una pantalla de filtro hecha de fibras de doble capa al residuo de la puerta horizontal y la hendidura para lograr una filtración fina en tres ocasiones.

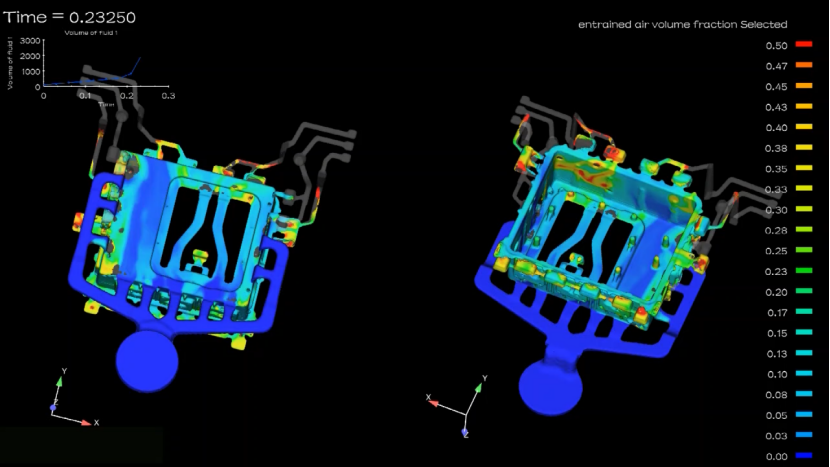

6. Detección de defectos

En el control de calidad de la producción y procesamiento de aleación de aluminio, los rayos X deben usarse para completar las tareas de detección de fallas y controlar la calidad interna de las piezas. Cuando las partes de la carcasa se procesan en lotes, el examen visual y la inspección de rayos X provocarán escasez de mano de obra y capital. Por lo tanto, el personal puede utilizar la tecnología moderna CAE para analizar y monitorear todoProceso de producción de las piezas y averiguar los problemas de calidad ocultos de los componentes en el proceso de fundición a tiempo. Los problemas de calidad de las piezas fundidas integrales se limitan a espacios en blanco semiacabados y etapas de procesamiento completamente concentradas.