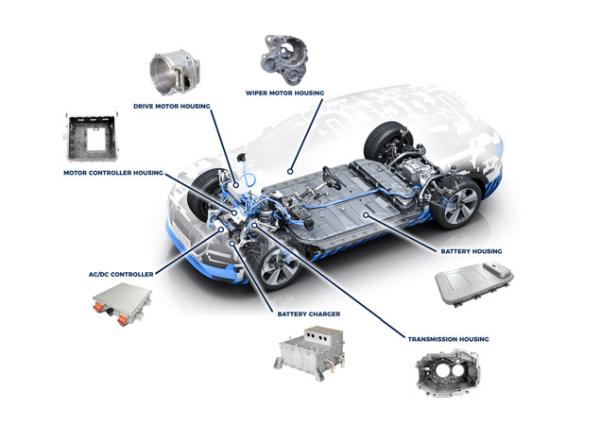

Con el rápido desarrollo de la industria de vehículos eléctricos, el proceso de fabricación de carcasas de control electrónico también mejora constantemente. Como método de producción eficiente, la fundición a presión juega un papel importante en la fabricación de carcasas de control electrónico.

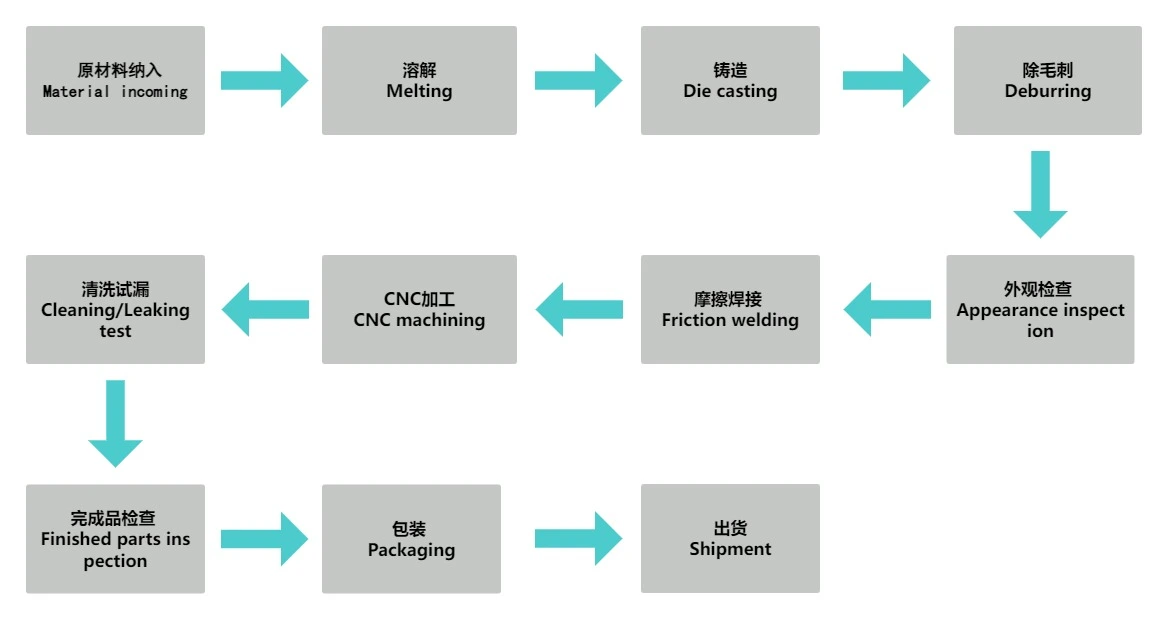

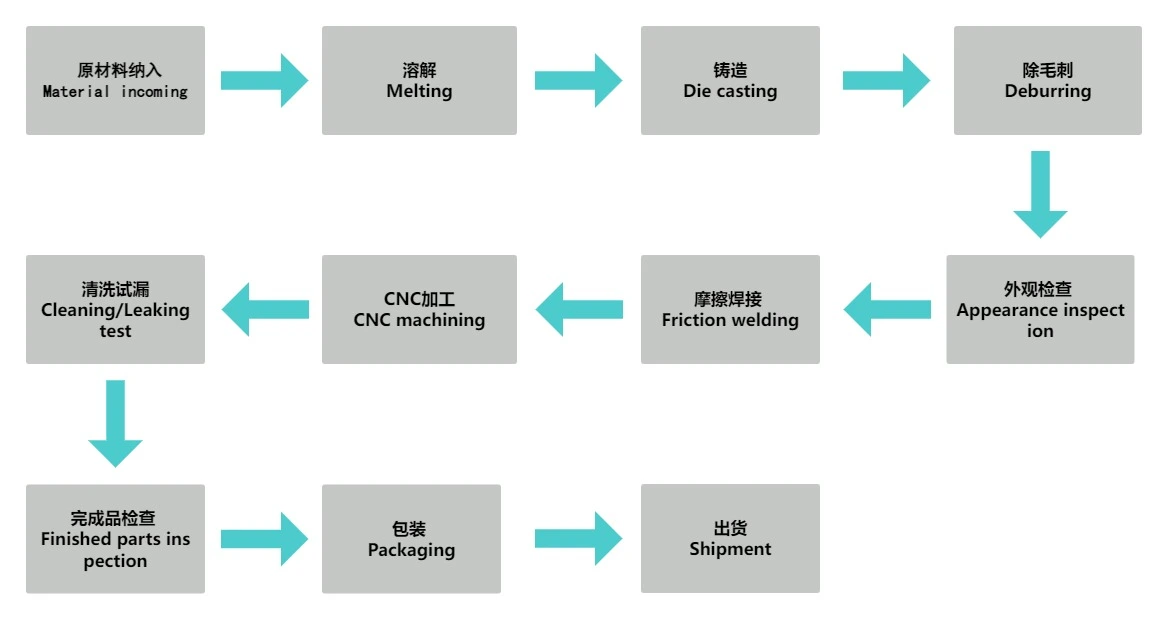

La Fabricación de recintos de control electrónicos fundidos a presión es un proyecto complejo que implica un diseño de precisión y un estricto control de procesos. Primero, es necesario analizar el proceso de fundición a presión de las piezas de la carcasa de control electrónico y determinar los principales parámetros del proceso de producción de fundición a presión. Esto incluye el diseño de la superficie de separación, el diseño del sistema de desbordamiento de vertido, el diseño del sistema de expulsión, el diseño del sistema de enfriamiento y el diseño general de la estructura del molde.

En el proceso de fundición a presión, el control de temperatura del molde y el aluminio fundido es crucial. La temperatura del moho desigual o inadecuada provocará problemas de calidad de la fundición, como cavidades de contracción, poros y otros defectos. Por lo tanto, el control preciso de la temperatura del molde y el flujo razonable de líquido de aluminio son las claves para garantizar la calidad de las fundiciones.

La soldadura por fricción es un paso crítico en la fabricación de recintos de control electrónico. La capa de óxido en la superficie de la soldadura debe eliminarse, y debe dejarse un margen de mecanizado de aproximadamente 1mm en la superficie superior. El espacio de soldadura debe ser inferior a 0,2mm y la diferencia de altura debe ser inferior a 0,3mm para garantizar la calidad de la soldadura.

La Prueba de estanqueidad del aire de las piezas fundidas es un paso clave para garantizar la calidad y el rendimiento. Las fundiciones calificadas deben tener un valor de fuga que no exceda 0,1 kPa en las condiciones de prueba especificadas. Este estándar garantiza que cada pieza fundida a presión cumpla con los requisitos de hermeticidad, lo que garantiza la confiabilidad y seguridad del producto.

La limpieza de la carcasa de control electrónico fundido a presión también es fundamental para su rendimiento. En el campo de los equipos de limpieza de fundición a presión, la tecnología de limpieza de vías fluviales y las soluciones para la carcasa del "sistema de tres potencias" son particularmente importantes. La limpieza de las partículas de la cavidad interna después de la limpieza debe mantenerse dentro de 500um para garantizar que la vía fluvial sea lisa y no cause daños fatales debido a las partículas de suciedad.

La inspección de calidad es el último paso en el proceso de fundición a presión, pero es igualmente importante. A través de la inspección de rayos X, la prueba de presión y la medición dimensional, nos aseguramos de que cada caja de control electrónico cumpla con estrictos estándares de calidad.

En resumen, la fabricación de carcasas de control electrónico fundidas a presión es un proceso complejo que implica múltiples pasos del proceso. Desde el diseño del molde hasta las pruebas de estanqueidad de las piezas fundidas y los requisitos finales de limpieza, cada paso requiere un control preciso para garantizar el rendimiento y la seguridad del producto. A medida que la tecnología avanza y los estándares mejoran, estos procesos continuarán desempeñando un papel importante en la industria de la fundición a presión.